In der heutigen Industrie hängt die Qualität eines Endprodukts direkt von der Genauigkeit und Zuverlässigkeit seiner Teile ab. Professionelle Schweißbaugruppen spielen dabei eine zentrale Rolle. Sie bilden das Rückgrat vieler Maschinen und Tragwerke und bestimmen Haltbarkeit, Sicherheit und am Ende den Markterfolg.

Der Grund, warum professionelle Schweißbaugruppen so wichtig sind, liegt in ihrer Fähigkeit, eine hohe Festigkeit und Funktion zu liefern, die einfache Verfahren nicht erreichen. Eine fehlerhafte Schweißnaht kann schwere Folgen haben, zum Beispiel im Brückenbau mit potenziell katastrophalen Ergebnissen.

Die richtige Metallverarbeitung, einschließlich Schweißen, ist nie Nebensache. Jedes Detail wirkt sich auf das gesamte Projekt und dessen Erfolg am Markt aus. Wer hier nachlässig ist, zahlt oft später drauf. Um die Qualität und Lebensdauer von Produkten zu sichern, braucht es echtes Fachwissen bei der Herstellung von Schweißbaugruppen.

Dazu gehören die passende Wahl von Verfahren und Werkstoffen, qualifiziertes Personal und strenge Prüfungen. Ein präzise gefertigtes Teil kann im Maschinenbau über Erfolg oder Misserfolg entscheiden.

Was sind professionelle Schweißbaugruppen?

Professionelle Schweißbaugruppen sind mehr als zusammengeschweißte Metalle. Sie entstehen aus einem geplanten, genau gesteuerten Prozess mit dem Ziel, Bauteile mit hoher Festigkeit, Lebensdauer und Funktion zu erzeugen. Diese Baugruppen tragen oft große Lasten in komplexen Anlagen und Maschinen, wobei jede Naht für die Gesamtleistung wichtig ist.

Die Anforderungen sind deutlich höher als bei einfachen Verbindungen, denn sie müssen starken Kräften und harten Umgebungen standhalten.

Ein zertifizierter Schweißfachbetrieb, etwa MTO Maschinenbau, sieht die Fertigung solcher Baugruppen als Kernaufgabe. Diese Betriebe haben das nötige Wissen, die Technik und das Personal, um Schweißbaugruppen nach hohen Industriestandards zu fertigen. Dazu gehören auch Planung und konstruktive Beratung, um sehr gute Ergebnisse zu erzielen.

Definition und Abgrenzung zu Standardbaugruppen

Professionelle Schweißbaugruppen zeichnen sich durch hohe Genauigkeit, die Einhaltung strenger Normen und den Einsatz passender Materialien und Verfahren aus. Standardbaugruppen sind oft für weniger kritische Aufgaben gedacht, erlauben größere Toleranzen und nutzen einfachere Schweißtechniken. Der Unterschied beginnt schon bei der Planung und bei den Qualitätsansprüchen, nicht erst bei der Ausführung.

Ziel ist eine sehr gute Verbindung, die die geforderten Werte bei Festigkeit, Korrosionsschutz, Ermüdungsfestigkeit und bei Bedarf auch Optik erfüllt. Das verlangt gründliche Planung, passende Materialwahl und die genaue Einhaltung von Schweißparametern. Jede Naht ist Teil des Gesamtsystems; fällt sie aus, kann das weitreichende Folgen haben.

Typische Einsatzbereiche in der Industrie

Die Einsatzfelder sind breit und finden sich in fast allen Industrien. Im Maschinenbau bilden Schweißbaugruppen die Basis für stabile und langlebige Anlagen. BudExpert setzt hier auf präzise Fertigung, damit höchste Qualitätsansprüche erfüllt werden. Im Fahrzeugbau sind sie wichtig für tragende Rahmen und Chassis. Der Anlagenbau, etwa für Chemieanlagen oder große Tanks, setzt auf präzise Baugruppen, damit Dichtheit und Tragfähigkeit stimmen.

Wichtig ist auch der Stahlbau: Hallenrahmen oder Tragplatten erreichen ihre Stabilität nur durch fachgerechtes Schweißen. In der Luft- und Raumfahrt, wo geringes Gewicht und hohe Festigkeit gefordert sind, kommen spezielle Baugruppen zum Einsatz. Kleinste Abweichungen können hier gravierend sein, was genaue Schweißtechnik besonders wichtig macht.

Schweißverfahren für professionelle Baugruppen

Das richtige Verfahren entscheidet über die Qualität. Abhängig von Material, Dicke, Festigkeit und Zugänglichkeit kommen verschiedene Techniken zum Einsatz, zum Beispiel:

- Manuelles Lichtbogenschweißen (SMAW): Vielseitig, geeignet für Stahlbau und Reparatur. Es meistert schwierige Positionen und Verbindungen und liefert gute Ergebnisse unter unterschiedlichen Bedingungen.

- Schutzgasschweißen (GMAW – CO₂ / MIG/MAG): Effizient, oft automatisiert, mit hoher Geschwindigkeit und Abschmelzleistung. Häufige Wahl für Kohlenstoff- und niedriglegierte Stähle, ideal für lange, durchgehende Nähte an großen Bauteilen wie Tanks oder Grundstrukturen.

- WIG-Schweißen (GTAW): Sehr präzise, besonders für Edelstahl und Aluminium. Liefert saubere, hochwertige Nähte, wichtig etwa in der Lebensmittelindustrie oder bei Chemiebehältern.

- Laserschweißen: Präzise und mit geringem Wärmeeintrag, passend für dünnwandige Teile und anspruchsvolle Verbindungen. Einsatzbereiche sind Elektronik sowie Luft- und Raumfahrt.

- Aluminiumschweißen (MIG/WIG): Spezielle Vorgehensweise für Strukturteile aus Aluminiumlegierungen. Moderne MIG/WIG-Verfahren sichern Nahtqualität und Festigkeit.

Spezialbetriebe wie Kailai beherrschen viele dieser Verfahren und wählen je nach Aufgabe das passende Verfahren, um hohe Qualität und Effizienz zu erreichen.

Welche Bedeutung haben Schweißbaugruppen für die Produktionsqualität?

Schweißbaugruppen tragen die strukturelle Last eines Produkts und beeinflussen dessen Leistung. Jede Naht kann zur Schwachstelle werden, wenn sie nicht sauber ausgeführt ist. Die Qualität der Schweißbaugruppen wirkt sich direkt auf Sicherheit, Zuverlässigkeit und Haltbarkeit des Endprodukts aus.

Schwache Qualität zieht sich durch die Produktion und endet oft in teuren Nacharbeiten, Reklamationen oder Ausfällen. Darum müssen hohe Standards bereits in der Planung und während der Fertigung gelten.

Vermeidung von Fehlerquellen und Materialschwächen

Professionelle Schweißbaugruppen reduzieren typische Fehler und Schwächen. Genau gesteuerte Prozesse, passende Werkstoffe und geschulte Schweißer senken das Risiko von Rissen, Poren oder fehlender Durchschweißung. Falsche Technik führt oft zu Schwachstellen und damit zu teuren Nacharbeiten.

Auch die Nahtvorbereitung ist wichtig. Sauber bearbeitete Kanten nach Vorgaben verringern Spannungen und sorgen für eine gute Verbindung. Frühzeitige Kontrollen, etwa Sichtprüfungen der Oberfläche, decken Fehler schnell auf und senken den Ausschuss. Der gezielte Einsatz von Maschinen, Automatisierung und Prozessregelung, unterstützt durch Simulationen, spart Kosten und vermeidet Fehler.

Langfristige Stabilität und Zuverlässigkeit von Produkten

Stabilität und Zuverlässigkeit hängen stark von der Schweißqualität ab. Produkte, die Hitze, Kälte oder Chemikalien ausgesetzt sind, brauchen Verbindungen, die das aushalten. Schlechte Verarbeitung führt dazu, dass Teile schneller ausfallen oder verschleißen.

Gut gefertigte Baugruppen nutzen die Materialeigenschaften voll aus. Hochwertig verarbeitete Metalle halten länger und sind widerstandsfähiger. Das senkt den Ersatzteilbedarf, spart Ressourcen, verlängert die Produktlebensdauer und hebt die Kundenzufriedenheit.

Präzision und Passgenauigkeit im Endprodukt

Präzision ist die Basis guter Metallverarbeitung. Teile müssen exakt passen, damit das Endprodukt funktioniert. Schon kleine Abweichungen stören die Passung und können erst spät auffallen.

Exakte Geometrien durch Fräsen, saubere Ausschnitte durch Stanzen und feine Schnittkanten per Laser unterstützen die Passgenauigkeit. Bei der Montage braucht es genaue Verfahren, denn kleine Abweichungen können große Folgen haben. CNC-Technik und automatisierte Schweißsysteme ermöglichen enge Toleranzen und wiederholbar gute Ergebnisse.

Wie beeinflusst die Materialauswahl das Ergebnis von Schweißbaugruppen?

Die Materialwahl ist die Basis jeder Schweißbaugruppe und wirkt sich auf Qualität, Festigkeit und Lebensdauer aus. Wie bei einem Haus: Ist das Fundament schwach, wackelt das ganze Gebäude. Die Entscheidung erfordert Wissen über Werkstoffe, ihr Verhalten beim Schweißen und die Anforderungen der Anwendung.

Billige oder falsche Materialien wirken sich später oft teuer aus. Kurzfristige Einsparungen führen schnell zu mehr Aufwand für Nacharbeit, Reparaturen oder Austausch. Darum müssen Materialwahl und alle Schritte bis zur Umsetzung gut durchdacht sein.

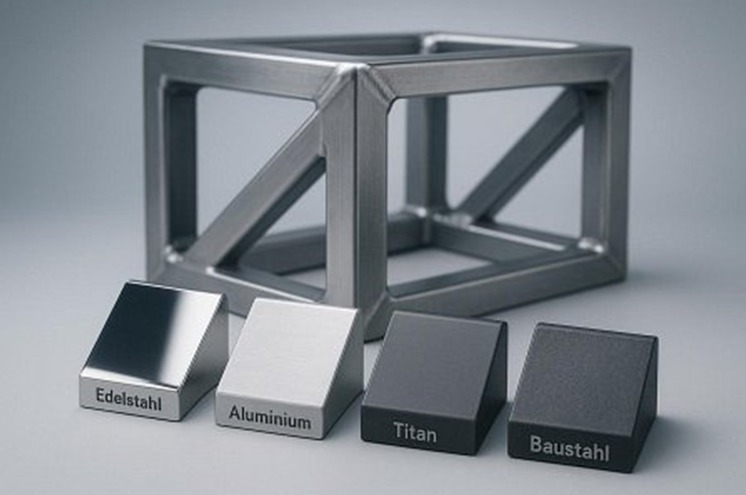

Geeignete Werkstoffe für höchste Anforderungen

Je nach Aufgabe kommen verschiedene Werkstoffe zum Einsatz, zum Beispiel:

- Stahl (inkl. Feinkornbaustahl): Weit verbreitet, hohe Festigkeit und gute Schweißeigenschaften. Feinkornstähle bieten zusätzlich Zähigkeit.

- Edelstahl: Sehr korrosionsbeständig und optisch ansprechend, beliebt in Lebensmitteltechnik, Medizin und Architektur. Oft mit WIG-Verfahren geschweißt, um die Beständigkeit zu erhalten.

- Aluminium: Leicht, korrosionsbeständig, gut zu verarbeiten, beim Schweißen aber anspruchsvoll (hohe Wärmeleitfähigkeit, Oxidschicht). Spezielle Verfahren sind hier wichtig.

- Titan: Hohe Festigkeit bei geringem Gewicht und sehr korrosionsbeständig, genutzt in Luft- und Raumfahrt und Medizintechnik. Das Schweißen erfordert eine sehr reine Schutzgasatmosphäre.

Das Material muss genau zu den Anforderungen passen, etwa hohe Temperaturbeständigkeit in der Automobilindustrie oder spezielle Eigenschaften in der Luftfahrt. voestalpine Krems bringt hier starkes Werkstoffwissen ein, um Lösungen für anspruchsvolle Anwendungen zu entwickeln.

Auswirkungen von Materialfehlern auf die Schweißqualität

Materialfehler oder unpassende Materialwahl gefährden die Qualität der Naht und die ganze Baugruppe. Ungeeignete Materialpaare wie Stahl/Aluminium/Verzinkung können durch galvanische Effekte korrodieren. Verschmutzte oder schlecht vorbereitete Oberflächen führen zu schlechter Haftung oder Blasen.

Fehlende Passung durch falsche Toleranzen beim Fügen erzeugt Nacharbeit und Fehler. Wärmeeinfluss ohne gutes Temperaturmanagement verursacht Risse oder Verzug. Werden Dicken und Festigkeitsklassen nicht beachtet, überlasten einzelne Verbindungen unter Spitzenbelastung. Zu wenig Schutzgas beim Schutzgasschweißen erhöht Poren und Einschlüsse. All das zeigt, wie wichtig Materialwahl und -vorbereitung sind.

Wie tragen Fachkompetenz und moderne Technik zur Qualität von Schweißbaugruppen bei?

Die Qualität spiegelt das Können der Fachleute und die eingesetzte Technik wider. Wo es auf Genauigkeit und Zuverlässigkeit ankommt, müssen Menschen und Maschinen auf hohem Niveau arbeiten. Geschulte Mitarbeiter in Kombination mit moderner Ausrüstung liefern auch bei schwierigen Aufgaben sehr gute Ergebnisse.

Ohne qualifizierte Schweißer und gute Technik bleiben auch beste Vorgaben Theorie. Investitionen in beides erhöhen die Produktqualität und die Wettbewerbsfähigkeit. Kailai etwa verbindet starke Verfahrenskompetenz, individuelle Dienstleistungen, eigene Fertigung und moderne Schweißtechnik zu einem sehr wettbewerbsfähigen Angebot.

Ausbildung und Qualifikation der Schweißer

Ausbildung und Qualifikation sind die Basis. Schweißer bei Kailai durchlaufen strenge Schulungen und Prüfungen, haben viel Erfahrung im manuellen Lichtbogenschweißen und können Parameter sicher anpassen. Das ist kein Zufall, denn Training wird häufig unterschätzt.

Ein gut ausgebildetes Team erkennt Fehlerquellen früh und hält Prozesse stabil. Laufende Weiterbildung trennt Durchschnitt von Spitzenleistung. Fachkräfte müssen technische Entwicklungen verfolgen, um am Markt zu bestehen. Gute Schulungen vermitteln Technik und Sicherheitsbewusstsein gleichermaßen.

Einsatz automatisierter Schweißsysteme und Roboter

Automatisierte Systeme und Roboter haben die Fertigung stark verändert. Sie liefern hohe Genauigkeit, Wiederholbarkeit und Tempo. voestalpine Krems nutzt zum Beispiel vollautomatische Zellen für komplexe Baugruppen in Serie. Auch Kailai setzt moderne Automationsanlagen ein, die Parameter präzise steuern und stabile Qualität liefern.

Roboterschweißen bringt hohe Geschwindigkeit und wenig Verzug. Das steigert die Effizienz und die Produktqualität, reduziert Bedienfehler und hält die Ergebnisse konstant – besonders bei langen Nähten oder komplexen Formen. Mehr Automatisierung beschleunigt die Fertigung und hält Qualitätsstandards gleichmäßig hoch.

Zertifizierungen nach DIN EN 1090 und anderen Normen

Zertifizierungen wie DIN EN 1090 sind ein klares Qualitätsmerkmal. Diese europäische Norm regelt die Konformitätsbewertung für tragende Bauteile aus Stahl und Aluminium. Eine Zertifizierung zeigt, dass Prozesse, Personal und Ausrüstung auf dem nötigen Niveau sind, um nach hohen Qualitäts- und Sicherheitsstandards zu fertigen.

MTO Maschinenbau ist nach DIN EN 1090 zertifiziert und stellt damit hohe Standards unter Beweis. Zintilon ist unter anderem nach ISO 9001:2015 zertifiziert und erfüllt strenge Vorgaben im Qualitätsmanagement. Solche Nachweise sind oft Voraussetzung für Bau- und Industrieprojekte und geben Kunden Sicherheit.

Welche Qualitätskontrollen sind bei professionellen Schweißbaugruppen unerlässlich?

Ohne gründliche Kontrollen geht es nicht. Sie schützen die Integrität, Sicherheit und Funktion der Produkte. Ein durchgängiges Prüfkonzept zieht sich vom Rohmaterial bis zur Endabnahme.

Wer Kontrollen ignoriert, riskiert teure Nacharbeit, Ausfälle oder Schäden. Unternehmen brauchen passende Prüfmethoden, vollständige Dokumentation und geschulte Prüfer in der Endkontrolle.

Prüfverfahren: Sichtprüfung, Röntgen, Ultraschall

Zur Qualitätssicherung kommen zerstörende und zerstörungsfreie Prüfungen zum Einsatz, zum Beispiel:

- Sichtprüfung: Die Basisprüfung direkt nach dem Schweißen. Sie sucht nach Rissen, Poren, schlechter Nahtform oder Oberflächenfehlern. Günstig, aber sehr aussagekräftig.

- Magnetpulverprüfung (MT): Für ferromagnetische Werkstoffe, macht oberflächennahe Fehler sichtbar.

- Ultraschallprüfung (UT): Zerstörungsfrei, entdeckt innere Fehler wie Einschlüsse, Risse oder Bindefehler, die man nicht sieht. Sehr wirksam für die innere Nahtqualität.

- Röntgenprüfung (RT) / Gammastrahlung (γ-RT): Durchleuchtet die Naht und zeigt auch kleine innere Defekte. Sehr präzise, aber kostenintensiver.

- Härteprüfung: Liefert Hinweise auf das Gefüge und die mechanischen Eigenschaften.

- Eindringprüfung (PT): Farb- oder Fluoreszenzverfahren zur Aufdeckung von Oberflächenrissen, auch bei nicht-ferromagnetischen Werkstoffen.

Kailai kombiniert mehrere Verfahren, inklusive zerstörungsfreier Prüfungen und mechanischer Tests, um Produkte gründlich zu prüfen und Normen einzuhalten.

Dokumentation und Rückverfolgbarkeit

Vollständige Dokumentation und Rückverfolgbarkeit sind Pflicht. Sie unterstützen die Qualitätssicherung, die Einhaltung von Vorschriften und die Fehleranalyse. Materialien, Schweißnähte und beteiligte Personen werden erfasst, um die Historie einer Baugruppe nachvollziehen zu können.

Protokollierte Parameter, digitale Vorlagen und regelmäßige Audits helfen, Abweichungen schnell zu finden und gegenzusteuern. So lassen sich betroffene Teile identifizieren und Prozesse anpassen. Gute Nachweisführung senkt außerdem die Kosten für spätere Rekonstruktionen.

Rolle der Werksabnahme und Endkontrolle

Werksabnahme und Endkontrolle sind die letzten, sehr wichtigen Schritte. Das fertige Produkt wird dabei auf Maße laut Zeichnung, Oberflächenqualität und Passung geprüft.

Auch Funktionen beweglicher Baugruppen sowie Schraubverbindungen (Drehmoment, Festigkeit) werden kontrolliert. Nur geprüfte Teile gehen weiter oder zum Kunden. Frühe Sichtkontrollen und Prüfungen von Kanten und Randzonen senken das Risiko späterer Probleme.

Welche Vorteile bieten professionelle Schweißbaugruppen gegenüber einfachen Lösungen?

Hochwertige Schweißbaugruppen bringen klare Vorteile, die weit über die reine Funktion hinausgehen. Einfache Lösungen wirken auf den ersten Blick günstiger, führen aber später oft zu Mehrkosten, Qualitätsmängeln und Rufschäden. Professionelle Baugruppen zahlen sich durch Zuverlässigkeit, lange Lebensdauer und Effizienz aus und stärken die Position eines Unternehmens.

Die Entscheidung für professionelle Schweißbaugruppen ist damit eine Weichenstellung für Qualität, Wettbewerbsfähigkeit und zufriedene Kunden.

Kosteneffizienz durch geringere Nacharbeit

Einer der größten Vorteile ist die klare Kostenersparnis durch weniger Nacharbeit. Schlechte Nähte oder ungenaue Passungen erfordern teure Korrekturen und bremsen die Produktion. Investitionen in hohe Qualität rechnen sich schnell.

Genau gesteuerte Verfahren, geschulte Fachkräfte und strenge Kontrollen senken den Korrekturaufwand. Exakte Passung und genaue Toleranzen, etwa in der Rohrbearbeitung, sparen Nacharbeit und beschleunigen den Ablauf. Das verkürzt Durchlaufzeiten und senkt die Gesamtkosten.

Reduzierung von Ausschuss und Reklamationen

Professionelle Schweißbaugruppen senken Ausschuss und Reklamationen deutlich. Ausschuss kostet Material, Zeit und belastet die Umwelt. Reklamationen schaden dem Ruf und erzeugen Folgekosten durch Garantie, Ersatz oder rechtliche Themen.

Frühe Kontrollen und die strikte Einhaltung von Normen reduzieren Mängel. Saubere Nahtvorbereitung und passendes Schutzgas gegen Oxidation und Poren heben die Qualität spürbar. Weniger Ausschuss und Reklamationen sparen Geld und stärken das Vertrauen in die Marke.

Komplexe Geometrien und Montageanforderungen

Viele Anwendungen verlangen komplexe Formen und anspruchsvolle Montage. Professionelle Schweißbaugruppen bewältigen das, wo einfache Lösungen scheitern. Mit Laser- oder Roboterschweißen lassen sich feine oder schlecht zugängliche Bereiche stabil und präzise verbinden.

Die Fertigung komplexer Teile mit hoher Genauigkeit ermöglicht neue Designs und bessere Funktionen. Besonders in Maschinenbau, Automobil und Luftfahrt zählen jedes Gramm und jeder Millimeter. Hohe Passgenauigkeit erleichtert die Montage und macht Produkte möglich, die mit einfachen Methoden nicht umsetzbar wären.

Was sind häufige Fehler bei unsachgemäß ausgeführten Schweißbaugruppen?

Schlecht ausgeführte Schweißbaugruppen gefährden die gesamte Produktionskette. Die Folgen treffen Produktqualität, Sicherheit und Finanzen. Wer kleine Mängel unterschätzt, erlebt oft eine Kette von Problemen.

Es hilft, typische Fehlerquellen zu kennen und zu verstehen, um sie zu vermeiden und die Stabilität der Baugruppen zu sichern.

Risiken durch minderwertige Verarbeitung

Mangelhafte Verarbeitung schwächt die Tragfähigkeit und Leistung deutlich. Falsche Technik verursacht Risse oder Schwachstellen, die unter Last versagen. Häufige Mängel sind ungenügende Durchschweißung, Poren oder Schlacke, die die Festigkeit der Naht mindern.

Auch falsche Fügeverfahren verändern die Wärmeausdehnung und führen zu Spannungen und Verzug. Unsaubere Oberflächen verursachen schlechte Haftung oder Blasen. Solche Mängel ziehen teure Nacharbeit nach sich, wie der Beitrag „Warum darf man nicht die Bedeutung der richtigen Metallverarbeitungstechniken unterschätzen?“ zeigt. Ein einzelner Fehler kann lange nachwirken und den Ruf dauerhaft schädigen.

Auswirkungen auf Sicherheit, Langlebigkeit und Kosten

Die Folgen zeigen sich besonders bei Sicherheit, Lebensdauer und Kosten.

- Sicherheit: Fehlerhafte Nähte können in sicherheitsrelevanten Bereichen schwerwiegende Folgen haben. In der Automobilindustrie genügen kleine Abweichungen, um Probleme bis hin zu gefährlichen Situationen zu erzeugen. Im Brücken- oder Stahlbau können Fehler zum Einsturz führen. Verstöße gegen Sicherheitsregeln verursachen Personenschäden, Stillstände und teure Haftungsfälle.

- Langlebigkeit: Produkte mit schwachen Schweißverbindungen verschleißen schneller. Fehlende Oberflächenbehandlung fördert Korrosion und verkürzt die Lebensdauer. Das frustriert Kunden und verschwendet Ressourcen, weil Teile öfter ersetzt werden müssen.

- Kosten: Die direkten Kosten für Nacharbeit, Ausschuss und Reparaturen sind hoch. Hinzu kommen Ausfälle, Lieferverzug, Imageschäden und rechtliche Risiken. Investitionen in gute Technik senken Fehlerquoten, während schlechte Verarbeitung die Folgekosten stark erhöht.

Welche Rolle spielen Innovationen und technologische Trends bei Schweißbaugruppen?

Neue Technologien gewinnen an Bedeutung. Die Metallverarbeitung verändert sich stetig – getrieben von dem Ziel, genauer, schneller und umweltfreundlicher zu produzieren. Wer stehen bleibt, verliert. Moderne Lösungen ermöglichen Bauteile, die vor wenigen Jahren kaum machbar waren, und erfüllen die steigenden Anforderungen moderner Produkte.

Unternehmen wie Kailai setzen auf technologische Weiterentwicklung und treiben Verfahren und Ausrüstung voran, um Qualität und Leistungsfähigkeit ihrer Schweißprozesse zu erhöhen und wachsende Kundenwünsche zu bedienen.

Laser- und Roboterschweißen für präzise Ergebnisse

Laserschweißen liefert sehr genaue Nähte mit wenig Wärmeeintrag – ideal für dünne Teile oder Werkstoffe mit hoher Wärmeleitfähigkeit wie Kupfer. Kailai nutzt moderne Anlagen, die Energie und Fokuspunkt exakt steuern und so stabile Qualität liefern.

Roboterschweißen – oft kombiniert mit Laser – sorgt für sehr gleichmäßige Ergebnisse und hohes Tempo. Vollautomatische Zellen, wie bei voestalpine Krems, ermöglichen Serienfertigung komplexer Baugruppen in gleichbleibender Qualität. Automatisierte Systeme reduzieren Bedienfehler, beschleunigen die Produktion und halten die Nahtqualität konstant. Mehr Automation und digitale Steuerung verringern manuelle Eingriffe und erhöhen Stabilität und Wiederholbarkeit.

Nachhaltigkeit und energieeffiziente Verfahren

Nachhaltigkeit prägt die Weiterentwicklung von Schweißverfahren. Firmen sollen ressourcenschonend arbeiten und Emissionen senken. Das betrifft Materialien und Prozesse gleichermaßen.

Kailai fördert grüne Schweißtechnik, setzt umweltfreundlichere Zusatzwerkstoffe und Verfahren ein und reduziert Schadstoffe. Rauch- und geräuscharme Geräte sowie energiesparende Verfahren senken den Energiebedarf. Auch Metallrecycling spielt eine wichtige Rolle, da es Rohstoffe spart und Abfall verringert. Solche Maßnahmen lohnen sich wirtschaftlich und ökologisch und stärken die Marktposition.

Wie profitieren Unternehmen von der Zusammenarbeit mit einem spezialisierten Schweißfachbetrieb?

Für viele Firmen ist die Zusammenarbeit mit einem spezialisierten Schweißfachbetrieb eine kluge Strategie, um hohe Qualität, Tempo und Wettbewerbsfähigkeit zu erreichen. Solche Partner bringen Technik, Erfahrung und Infrastruktur mit, die intern oft fehlen. Das entlastet die eigenen Teams und lässt Raum für die Kernaufgaben.

Ein spezialisierter Betrieb bietet individuelle Lösungen und schafft dauerhafte Mehrwerte, die über die reine Fertigung hinausgehen.

Individuelle Beratung und maßgeschneiderte Lösungen

Ein Spezialbetrieb punktet mit Beratung und Lösungen nach Bedarf. Statt Standard zu liefern, klärt das Technikteam – wie bei Kailai – die Anforderungen und Nutzungsszenarien im Detail. Daraus entsteht ein passender Prozessplan, der Qualität, Effizienz und Kosten berücksichtigt.

So entstehen Baugruppen, die genau zu den Anforderungen passen. Hohe Anforderungen an Festigkeit und Optik können etwa Laserschweißen erfordern; für hohe Stückzahlen bietet sich CO₂-Schutzgasschweißen an. MTO Maschinenbau setzt ebenfalls auf starken Kundenfokus und hohe Qualität durch gutes Know-how in Konstruktion und Fertigung.

Kundenspezifische Projektabwicklung und Flexibilität

Spezialisierte Betriebe sind flexibel und wickeln Projekte kundennah ab. Sie passen sich Zeitplänen an und reagieren schnell bei dringenden Anfragen. Das ist in Branchen mit kurzen Lieferfristen besonders wichtig.

Betriebe mit großer Fertigungstiefe, wie MTO Maschinenbau, können viele Schritte intern ausführen. Das verbessert die Kontrolle und beschleunigt Anpassungen. Mehrere Projekte parallel, gutes Produktionsmanagement und schlanke Abläufe steigern die Effizienz und verkürzen Lieferzeiten – ein klarer Vorteil für den Kunden.

Service, Wartung und langfristige Partnerschaft

Nach der Lieferung ist nicht Schluss. Viele Betriebe setzen auf Service, Wartung und dauerhafte Zusammenarbeit. Kailai unterstützt Kunden mit technischen Erklärungen und Support, besucht sie regelmäßig, holt Feedback ein und hilft schnell bei Problemen.

Dazu gehören auch Reparaturen und Wartung von Schweißteilen, um die Lebensdauer zu verlängern. Eine feste Partnerschaft bringt beiden Seiten Lern- und Verbesserungsmöglichkeiten. Mit stabilen Produktions- und Liefersystemen und Zusatzleistungen wie Optimierungsvorschlägen oder Produktpflege entsteht eine Win-Win-Situation.

Praxisbeispiele: Verbesserte Produktion durch professionelle Schweißbaugruppen

In der Praxis zeigt sich der Nutzen besonders deutlich. Viele Unternehmen aus verschiedenen Branchen haben ihre Produktion verbessert, indem sie hochwertige Schweißbaugruppen und die Erfahrung spezialisierter Betriebe nutzten. So werden Präzision und Qualität direkt messbar – bei Leistung und Kosten.

Die folgenden Beispiele zeigen, wie vielfältig die Anwendungen sind und welchen spürbaren Nutzen professionelle Schweißbaugruppen bieten.

Erfolgreiche Projekte aus Maschinenbau, Fahrzeugbau und Anlagenbau

Im Maschinenbau entscheidet die Genauigkeit über Funktion und Lebensdauer. Beispiel: hochbelastbare Rahmen für Industriemaschinen. Mit CO₂-Schutzgasschweißen und strengen Kontrollen entstehen Baugruppen, die dynamischen Lasten standhalten und Stillstände deutlich reduzieren.

Der Fahrzeugbau verlangt höchste Qualität bei tragenden Karosserie- und Chassis-Teilen. Ein Projekt mit Strukturteilen aus Aluminium, wie es Kailai umsetzt, setzt auf fortgeschrittenes MIG/WIG-Schweißen für Leichtbau und Festigkeit. Präzise Parameter sorgen für saubere Nähte, stabile Leistung und ein gutes Erscheinungsbild – wichtig für Sicherheit und Optik.

Im Anlagenbau (z. B. Chemieanlagen, Lagertanks) sind Schweißbaugruppen zentral. Ein Großprojekt für einen großen Sockel bei Kailai forderte sehr hohe Nahtqualität und Festigkeit. Mit CO₂-Schutzgasschweißen für Trägerstrukturen und manuellem Lichtbogenschweißen für komplexe Knotenpunkte ließen sich Verformungen begrenzen und Maßhaltigkeit und Stabilität sichern. Das zeigt, wie wichtig die richtige Verfahrenswahl und das genaue Steuern der Parameter sind.

Messbare Verbesserungen in Qualität und Wirtschaftlichkeit

Der Nutzen zeigt sich in Zahlen und Ergebnissen:

- Höhere Produktqualität: Präzise Nähte und strenge Kontrollen liefern Produkte auf hohem Niveau. Ein Präzisionsprojekt aus Aluminium für ein Luxusgüterunternehmen mit Laserschweißen und strengem Prüfkonzept führte zu Lob für Optik und Genauigkeit.

- Weniger Ausschuss und Nacharbeit: Optimierte Prozessparameter und bessere Ausrüstung – wie bei Kailai – steigern die Produktivität, verkürzen Zyklen und senken Ausschuss und Kosten.

- Längere Lebensdauer: Hochwertige Baugruppen erhöhen die Haltbarkeit, steigern die Kundenzufriedenheit und verringern Ersatz- und Reparaturaufwand.

- Mehr Sicherheit: In Bereichen wie Fahrzeug- oder Anlagenbau reduziert hohe Schweißqualität das Risiko von Unfällen und Ausfällen.

- Wettbewerbsvorteile: Wer in professionelle Schweißbaugruppen investiert, bietet bessere Produkte, hebt sich am Markt ab und stärkt seine Position. Innovative Lösungen und präzise Fertigung sind ein wichtiger Erfolgsfaktor.

Diese Beispiele und Ergebnisse zeigen klar: Professionelle Schweißbaugruppen sind ein Schlüssel für hohe Qualität und wirtschaftlichen Erfolg in der Produktion.